來(lái)源:立鼎產(chǎn)業(yè)研究網(wǎng)

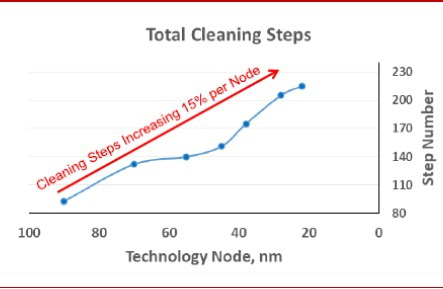

清洗貫穿整個(gè)半導(dǎo)體制造。半導(dǎo)體的清洗幾乎貫穿整個(gè)半導(dǎo)體的流程。從硅片制造時(shí)需要對(duì)拋光好的硅晶圓進(jìn)行清洗,去除表面的污染物,到芯片制備中去除光刻膠、濕法刻蝕、CVD 等,再到最后的材料質(zhì)檢。每一個(gè)環(huán)節(jié)都需要清洗以保證下一步不受雜質(zhì)的干擾,保持產(chǎn)品的良率。同時(shí)隨著芯片制程的不斷縮小,所需要的進(jìn)行的清洗次數(shù)也就越來(lái)越多。據(jù)統(tǒng)計(jì),清洗工藝的次數(shù)占到了在整個(gè)芯片制造工藝步驟的三分之一,是芯片制造的重要環(huán)節(jié)。

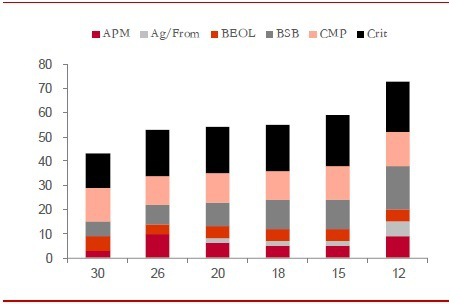

DRAM不同節(jié)點(diǎn)的清洗次數(shù)

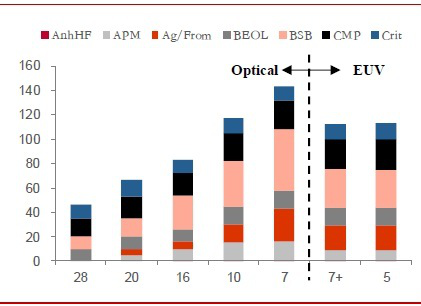

LOGIC 不同節(jié)點(diǎn)的清洗次數(shù)

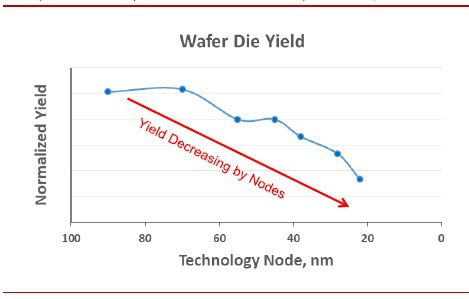

根據(jù)ACM 評(píng)估,假設(shè)一條月產(chǎn)能在10 萬(wàn)片的DRAM 產(chǎn)線,良率下降1%,將會(huì)導(dǎo)致企業(yè)一年3000-5000 萬(wàn)美元的損失。所以企業(yè)為了提高良率,必然會(huì)采用更多的清洗次數(shù)。

隨著制程的縮小,晶圓產(chǎn)量下降

隨著制程的縮小,清洗次數(shù)也不斷提升

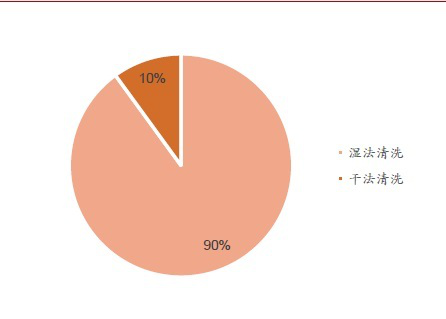

半導(dǎo)體工藝不斷縮小,單晶圓濕法技術(shù)成為主流。在晶圓的前道工藝和后道工藝中,晶圓需要經(jīng)過(guò)無(wú)數(shù)次的清洗步驟。對(duì)于清洗而言,困難在于如何做到提供充足的化學(xué)反應(yīng)或物理力從而去除顆粒污染的同時(shí),盡量少的除去源漏極的硅或隔離槽的SiO2,還不增加表面粗糙度,不損傷已有的門電極。(立鼎產(chǎn)業(yè)研究網(wǎng))關(guān)鍵尺寸的縮小使得清洗的窗口變小,滿足清洗效率的同時(shí)盡量減少表面和結(jié)構(gòu)的損壞變得不再容易。干法清洗技術(shù)以及新的漂洗干燥技術(shù)正在研發(fā)當(dāng)中,但是距離應(yīng)用仍較遠(yuǎn)。目前在前道工藝中最常見(jiàn)的清洗工藝為單晶圓濕法處理技術(shù)。

清洗工藝中濕法與干法技術(shù)的占比

半導(dǎo)體中一般的清洗技術(shù)

工藝 | 清潔源 | 容器 | 清潔效果 |

剝離光刻膠 | 氧等離子體 | 平板反應(yīng)器 | 刻蝕膠 |

去聚合物 | 硫酸 | 溶液槽 | 除去有機(jī)物 |

去自然氧化層 | 氫氟酸 | 溶液槽 | 產(chǎn)生無(wú)氧表面 |

旋轉(zhuǎn)甩干 | 氮?dú)?/span> | 甩干機(jī) | 無(wú)任何殘留物 |

RCA1(堿性) | 氨水+雙氧水 | 溶液槽 | 除去表面顆粒 |

RCA2(酸性) | 鹽酸+雙氧水 | 溶液槽 | 除去重金屬粒子 |

DI清洗 | 去離子水 | 溶液槽 | 除去清洗溶劑 |

單晶圓濕法清洗的步驟為:去分子→去離子→去原子→去離子水沖洗。濕法清洗是指利用各種化學(xué)試劑和有機(jī)溶劑與吸附在被清洗晶圓表面的雜質(zhì)及油污發(fā)生化學(xué)反應(yīng)或溶解作用,使雜質(zhì)從被清洗晶圓的表面脫離,然后用大量高純熱、冷去離子水沖洗,從而獲得潔凈表面的過(guò)程。吸附在晶圓表面的雜質(zhì)可以分為分子型、離子型和原子型三種,分子型雜質(zhì)較容易清除,離子型和原子型雜質(zhì)吸附能力較強(qiáng),所以在清洗時(shí)先清除分子型雜質(zhì),再清除離子型吸附雜質(zhì),然后再清除原子型雜質(zhì),用高純?nèi)ルx子水進(jìn)行沖洗,最后加熱烘干或甩干。

掃描二維碼

獲取最新動(dòng)態(tài)